EuroPaTMoS, proyecto ganador en la categoría Investigación Aplicada

Resumen del proyecto

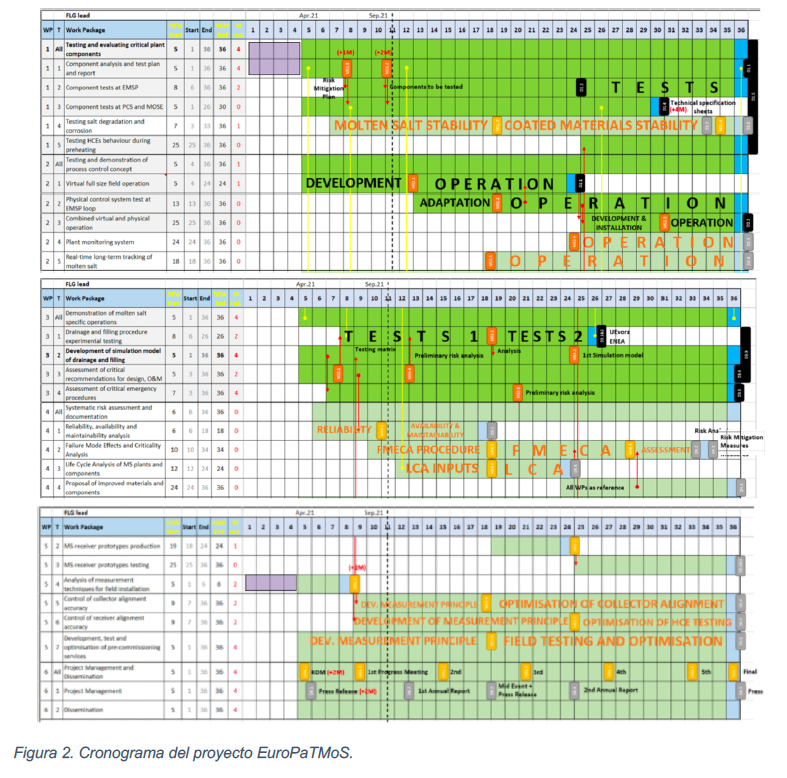

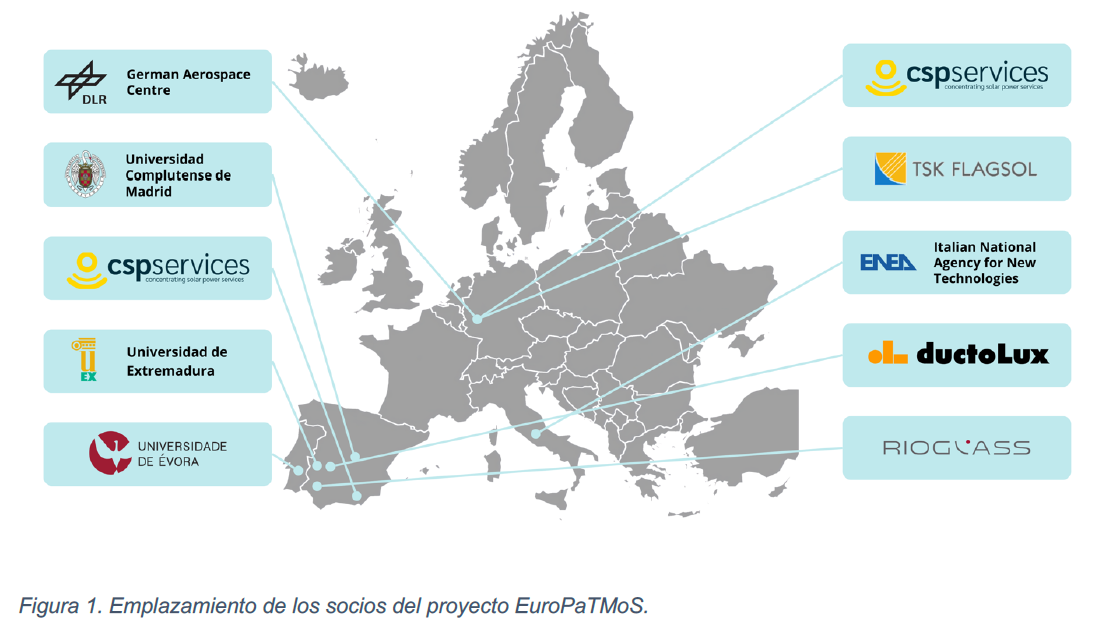

EuroPaTMoS es un proyecto transnacional de investigación y desarrollo, financiado en 2020 por la convocatoria CSP ERA-NET (“Joint programming actions to foster innovative CSP solutions”) dependiente del Programa Marco HORIZON 2020. El consorcio lo conformaron dos centros de investigación, tres universidades públicas y cinco empresas de la Unión Europea: España, Portugal, Italia y Alemania.

Las sales fundidas como fluido caloportador en sistemas cilindroparabólicos son una opción técnica atractiva para aumentar la eficiencia de la conversión de energía solar en electricidad, reducir los costes de almacenamiento, simplificar el sistema de control separando la captación solar de la producción de electricidad y mejorar el impacto medioambiental en comparación con las plantas de CSP que utilizan aceite térmico.

El objetivo del proyecto EuroPaTMoS fue aumentar la fiabilidad de la planta de CSP con sales fundidas reduciendo los riesgos derivados de las condiciones específicas de funcionamiento de todos los componentes en contacto con las sales fundidas. Así, EuroPaTMoS reunió el conocimiento industrial y la infraestructura singular de pruebas sobre energía solar de concentración con sales fundidas para acelerar la transferencia

de tecnología desde la I+D hasta el despliegue comercial.

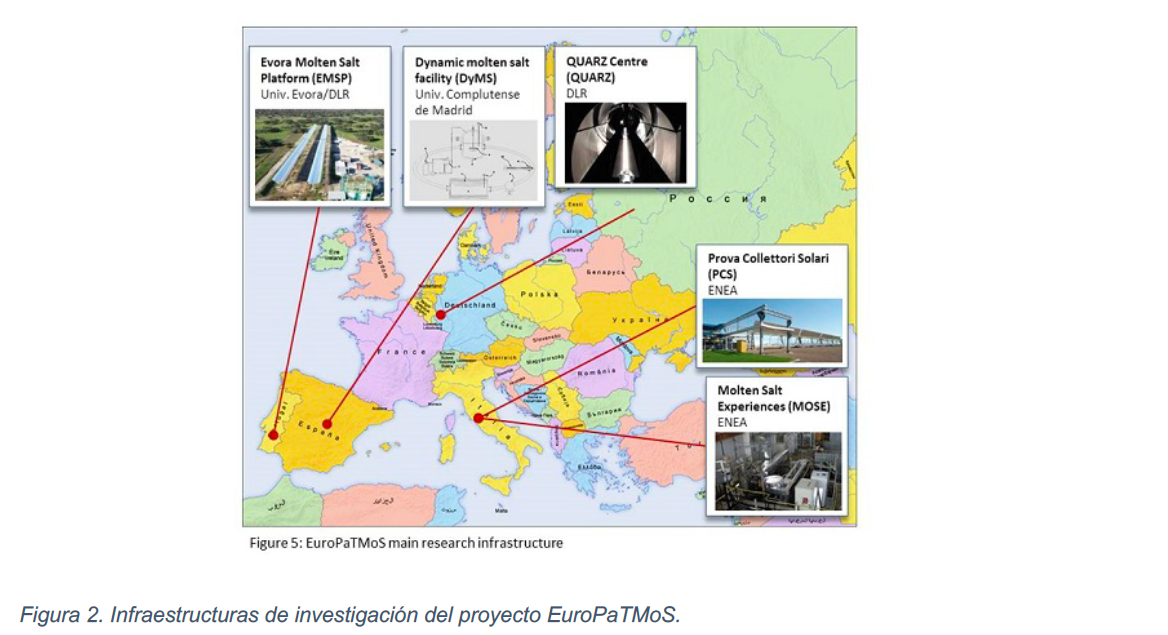

Para recorrer el camino desde el TRL 6 hasta el TRL 8 requierió pruebas intensivas de los componentes de las plantas CSP. El consorcio EuroPaTMoS dispuso de dos lazos de pruebas solares a gran escala y varias instalaciones de laboratorio y de pruebas a escala técnica, acelerando así el proceso de investigación de los componentes críticos, la evaluación de los mecanismos de degradación y fallo y el desarrollo de medidas de mitigación, para finalmente identificar y demostrar las mejores prácticas para procesos específicos de operación y mantenimiento.

El resultado global de EuroPaTMoS fue un incremento de la rentabilidad de esta tecnología innovadora, contribuyendo en varios aspectos a: 1) Incrementar la comprensión de los mecanismos de degradación de las sales fundidas, 2) Mejorar el diseño de elementos mecánicos por reducción de sus mecanismos de degradación y fallo, y 3) Validación en entorno real de las mejores prácticas de O&M de plantas CSP con sales fundidas.

El proyecto contribuyó a los objetivos del Plan Estratégico Europeo de Tecnología Energética (SET Plan) que pretende acelerar el despliegue de las tecnologías verdes en la Unión Europea.

¿Cuáles fueron los objetivos clave / beneficios esperados del proyecto o fase del proyecto?

El consorcio EuroPaTMoS aglutinó la experiencia transnacional de 10 actores clave en la tecnología de planta solar de concentración (CSP, “concentrated solar power”) con sales fundidas (MS, “molten salt”) con las únicas plantas CSP con MS a escala industrial del mundo.

EuroPaTMoS persiguió el objetivo clave de aumentar la fiabilidad de la planta de CSP con MS reduciendo los riesgos derivados de las condiciones específicas de funcionamiento de todos los componentes en contacto con las sales fundidas.

Para alcanzar este objetivo, el consorcio abordó los siguientes temas mediante investigaciones paralelas en los diferentes laboratorios experimentales y plantas CSP con MS de pruebas.

§ Evaluar la fiabilidad de los componentes críticos de la planta (revisión de los conocimientos conjuntos del consorcio, pruebas de laboratorio, funcionamiento en un entorno realista);

§ Desarrollar un concepto de control de procesos basado en un campo solar virtual, que se validó en un bucle de colector de tamaño completo que permite la simulación hardware-in-the-loops de un campo solar completo.

§ Desarrollar y demostrar procedimientos de O&M para condiciones excepcionales con sales fundidas (por ejemplo, llenado, vaciado, reparación de

fugas y revitalización de piezas congeladas).

§ Llevar a cabo y documentar la evaluación sistemática de riesgos, incluidas las medidas de mitigación.

§ Proporcionar métodos y equipos para la garantía de calidad avanzada y la supervisión durante la construcción y el funcionamiento de las plantas CSP con MS.

Consecuentemente, los beneficios esperados del proyecto fueron los siguientes en línea con el Plan Estratégico Europeo de Tecnología Energética (SET Plan):

§ Disminución del coste unitario de producción de energía hasta 0,075 €/kWh para plantas CSP con MS comerciales en Europa (irradiancia normal directa de 2.050 kWh/m2·año).

§ Incremento de un 7% la energía anual producida por la planta CSP con MS reduciendo un 25% las pérdidas térmicas en los tubos receptores de colectores cilindro-parabólicos a 550ºC (hasta 550 W/m) y a 290ºC (hasta 100 W/m).

§ Reducción de un 4% los costes de operación (OPEX) de las plantas CSP con MS mediante la monitorización química de la corrosión de materiales metálicos de la planta.

§ Prolongar 5 años la vida útil de las plantas CSP con MS mediante la mejora de los procesos de operación y mantenimiento (O&M) en condiciones estándar y de emergencia.

¿Cuáles fueron los principales resultados / productos del proyecto / fase del proyecto?

El aspecto innovador de las nuevas plantas CSP con MS como fluido caloportador es que combinan dos tecnologías maduras ampliamente desplegadas y validadas. Por un lado, los receptores cilindro-parabólicos, que cuenta con décadas de éxito. Por otro lado, la sal fundida como fluido de trabajo, que se utiliza en todos los sistemas comerciales de torre solar y, desde hace años, como medio de almacenamiento en las plantas CSP.

El principal beneficio de combinar ambas tecnológicas es en términos de reducción de costes. Sin embargo, esos beneficios van acompañados de retos adicionales. El objetivo del proyecto propuesto fue superar estos retos hacia una amplia introducción en el mercado de la tecnología de colectores cilindro-parabólicos de sales fundidas.

El nivel de riesgo actual se debe principalmente a la falta de experiencia documentada con la tecnología. Con sólo un pequeño campo solar basado en sales fundidas en explotación comercial (Priolo Gargallo, Italia) y una central en construcción en China, la experiencia documentada y la evaluación de riesgos no han sido suficientes para permitir proyectos comerciales a un coste competitivo. Los resultados de este proyecto redujeron el riesgo de la tecnología hasta un nivel que permite su explotación comercial.

Así, el principal resultado de EuroPaTMoS fue contribuir al avance en el grado de madurez de la tecnología (TRL, “technology readiness level”) de las plantas CSP con MS desde el “TRL 6 – Demostración de prototipo en entorno relevante” hasta “TRL 8 – Sistema completo validado mediante pruebas y demostraciones”.

Para alcanzar este resultado general, EuroPaTMoS reunió los principales laboratorios e instalaciones a gran escala de Europa para aportar su experiencia previa adquirida en proyectos de I+D sobre esta tecnología. Ese conocimiento sirvió para realizar una evaluación sistemática de riesgos basada en know-how experto para abordar el reto tecnológico.

Siguiendo este método basado en la experiencia y evidencia científica, EuroPaTMoS alcanzó los siguientes resultados concretos:

§ Modelización técnica tras evaluación del comportamiento ante la sal fundida de componentes críticos de las plantas CSP con MS.

§ Demostración de un concepto de control de procesos de O&M a través de un gemelo digital de la planta basado en “hardware-in-the-loop”.

§ Demostración de buenas prácticas para operaciones estándar y no estándar de funcionamiento de la sal fundida: drenaje, llenado, fugas, congelación, etc.

§ Compilación estructurada de medidas preventivas y de aseguramiento de la calidad en procesos de construcción y O&M de plantas CSP con MS a partir de evaluación sistemática de riesgos y modos de fallo.

¿Cuáles fueron los principales hitos o fases del proyecto?

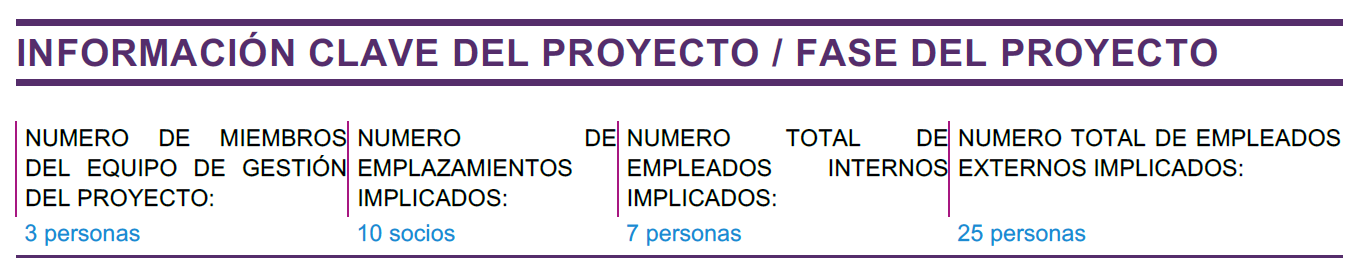

El Plan de Trabajo del proyecto EuroPaTMoS se organizó en seis Paquetes de Trabajo, que se desglosaron a su vez en tareas. El liderazgo de cada PT y tarea, así como la participación -o no- de cada socio se muestra en la Tabla 1.

PAQUETE DE TRABAJO 1. Testeo y evaluación de componentes críticos de la planta de CSP con MS

El PT1 tuvo dos objetivos: 1) aumentar la fiabilidad de los componentes críticos de las plantas CSP con MS (bombas y válvulas de operación, sensores, bridas de conexión, soportes de tuberías, soportes de tuberías, traceado eléctrico, componentes del sistema de llenado y drenaje, y equipos de congelación y fusión) en las plantas experimentales del consorcio; y 2) analizar la degradación de las sales y la corrosión de los materiales metálicos para establecer medidas de mitigación adecuadas.

Las tareas para llevar a cabo el PT1 son:

T1.1) Análisis y pruebas sobre los componentes de la planta CSP:

§ Se realizaron pruebas teóricas y experimentales en componentes de plantas CSP, como válvulas, bombas, tuberías, tanques y sistemas de generación de vapor. Se recopilaron y compararon los resultados de las pruebas y se investigaron casos de congelación y refundición de sal en los equipos.

T1.2) Pruebas sobre componentes en planta de Évora (EMSP):

§ Los componentes se testaron en EMSP. Las pruebas se centraron en los mecanismos de degradación y fallo mecánico de dichos componentes. los

socios de la tarea desarrollarán medidas de mitigación.

T1.3) Pruebas sobre componentes en planta PCS y MOSE de ENEA:

§ Se diseñaron hojas de especificaciones técnicas para componentes clave en centrales CSP con MS, para su uso en el diseño, instalación, puesta en marcha y operación de estas plantas. Las hojas se basaron en la experiencia de ENEA y en pruebas experimentales realizadas las instalaciones del MoSE y en la planta de PCS.

T1.4) Análisis de degradación de las sales y corrosión de materiales metálicos:

§ Se realizaron ensayos de materiales sobre: 1) propiedades físico-químicas de las sales fundidas (tiempo de vida) en diferentes condiciones de concentración, temperatura y presión, y 2) corrosión de los materiales metálicos (mecanismos de corrosión) y se proponen soluciones para minimizar la degradación de los materiales.

PAQUETE DE TRABAJO 2. Prueba de concepto de proceso de control de la planta CSP con MS

El PT 2 se centró en el desarrollo y la demostración de enfoques innovadores para la operación y control de plantas CSP con MS, esenciales para el despliegue comercial de la tecnología y reducir riesgos en la O&M. Se demostró un concepto de sistema ciberfísicó que combinó la simulación de un lazo de colectores cilindro-parabólicos a escala real y la operación real de un bucle de prueba físico en EMSP.

Las tareas para llevar a cabo el PT2 son:

T2.1) Operación virtual de una planta CSP real:

§ Se estableció un modelo de campo solar virtual para un campo solar de tamaño comercial (planta EMPS), con énfasis en el concepto de control sobre una simulación de sistema ciberfísico. Para ello, se llevaron a cabo simulaciones basadas en datos de irradiancia normal directa (DNI) para asegurar un comportamiento operativo realista y derivar factores de corrección que ajusten el funcionamiento dinámico del campo solar (para días nublados, por ejemplo).

§ La configuración del sistema de gemelo digital tras los ensayos se incorporó al modelo de campo solar virtual (propiedad de DLR) compilando factores de corrección para tener en cuenta el comportamiento dinámico y se adaptó el modelo de rendimiento de TSK Flagsol utilizando los factores de corrección obtenidos.

T2.2) Prueba del sistema de control físico en el bucle de sales fundidas de Évora:

§ Se testó el sistema de control físico sobre el bucle CSP en EMSP (Évora). Los resultados de esta prueba se emplearon para validar el concepto de control sobre el campo solar. Para lograrlo, se realizaron adaptaciones razonables en los controladores de la planta CSP, sobre el control de supervisión de campo solar y en el sistema de control distribuido para reflejar con precisión la estrategia de control que se debe implementar sobre un campo de tamaño real.

T2.3) Operación combinada virtual y física (ciberfísica):

§ Se llevó a cabo una prueba de concepto del sistema ciberfísico de control, que combinó la simulación virtual (T2.1) con el comportamiento real (T2.2). Así, se desarrolló el concepto para la demostración ciberfísica, incluida la simulación de un campo solar a escala real y la integración del funcionamiento físico del bucle real en EMSP y se preparó la interfaz de datos para enlazar el modo de campo solar virtual con el modo real en el bucle de EMSP.

T2.4) Sistema de monitorización de la planta EMSP:

§ Se implementaron las soluciones de hardware y software para monitorizar la planta EMSP. Esto implicó definir y programar un sistema de captura y

almacenamiento de datos, instalar y establecer enlaces de datos con el sistema de control existente. Además, se desarrolló una interfaz de acceso remoto para supervisar las pruebas a distancia.

§ También se desplegaró una infraestructura de sensores para adquirir KPI para recoger datos experimentales e identificar los modos de operación a ensayar, así como los aspectos críticos de cada modo de operación y las medidas operativas que maximizan la eficiencia.

T2.5) Seguimiento a largo plazo en tiempo real de sales fundidas:

§ Se desarrolló un sistema de vigilancia de la degradación de las sales fundidas a partir de tres sensores electroquímicos de calidad de la sal en el sistema de tuberías del EMSP. Esto afectó a los procedimientos de seguridad de la planta, debió llevarse a cabo una vinculación de los sensores al sistema de adquisición de datos, la evaluación de la fiabilidad de los sensores durante el periodo de pruebas, el seguimiento a largo plazo de las propiedades de la sal, el análisis de la fiabilidad de los sensores frente a las sondas de rendimiento de los materiales y el desarrollo de un algoritmo para el análisis de la corrosión y la química de la sal.

PAQUETE DE TRABAJO 3. Demostración de las especificaciones de operación

de las sales fundidas

El objetivo del PT3 fue consolidar buenas prácticas para O& de centrales termosolares de colectores cilindro-parabólicos de sales fundidas en situaciones no estándar y de emergencia basándose en la experiencia directa de las plantas de prueba y con el apoyo de modelos de simulación validados. En particular, se investigaron los procesos de O&M de llenado y drenaje del sistema o de componentes individuales, la reparación

de fugas y el mantenimiento de lazos. Además, se testaron nuevos procedimientos de emergencia para evitar daños posteriores en caso de congelación y la revitalización de las partes congeladas.

Las tareas para llevar a cabo el PT3 son:

T3.1) Mejora del procedimiento de drenaje y llenado de bucles:

§ Las pruebas experimentales se llevaron a cabo en EMSP, MOSE y PCS, y se organizaron a partir de una matriz de pruebas experimentales basada en la teoría de diseño factorial de experimentos. A continuación, se ejecutó el periodo de pruebas en planta donde se trató de construir un modelo del proceso: flujo másico de drenaje o llenado, inclinaciones y diámetro de tuberías, tiempos del proceso, etc.

T3.2) Simulación de operaciones de drenaje y llenado de bucles:

§ A partir de los resultados de las pruebas experimentales del T3.1 se construyó un modelo virtual para testar nuevas instrucciones para estos procedimientos no estándar de O&M en diferentes condiciones (viscosidades de la sal), topologías de planta CSP y que contemplen nuevos dispositivos, como tubos de drenaje y válvulas de ventilación.

T3.3) Evaluación de recomendaciones críticas para O&M de plantas CSP:

§ A partir de un análisis preliminar de riesgos basado en la metodología de "Identificación y ponderación de atributos de riesgo". Se identificó una lista de problemas potenciales que surgen durante la O&M de plantas CSP. A continuación, se priorizaron según su severidad -probabilidad de ocurrencia y

gravedad-. Tras este paso, los socios elaboraron una base de datos de soluciones técnicas aplicables durante la O&M de la planta que fueron testados

en condiciones reales de trabajo en la planta PCS.

T3.4) Mejora de procedimientos de emergencia en plantas CSP:

§ Mediante un análisis de riesgos, se evaluaron las consecuencias de aplicar medidas de prevención, mitigación y eliminación de emergencias que afectan a la O&M de una central termosolar (garantizando la resiliencia). Tras esto, s analizaron los valores, tendencias y aspectos clave de los principales indicadores de rendimiento previos a las emergencias con datos reales de funcionamiento de las plantas experimentales (EMSP, PCS y MOSE).

§ A continuación, se aplicaron para esos KPIs pre-emergencia tanto en el sistema de control distribuido de la planta CSP (T3.2) como en el modelo Digital Twin desarrollado (T2.3). Esto incrementó la capacidad del sistema ciberfísico en concepto de asistencia a la O&M y supervisión de los procesos críticos de O&M.

PAQUETE DE TRABJO 4. Evaluación sistemática de riesgos en procesos de O&M de plantas CSP con MS

Para mejorar la disponibilidad de la planta CSP para producción energética, se comenzó por llevar a cabo un análisis de fiabilidad a nivel de componentes, subsistemas y sistemas. Así, se caracterizó el comportamiento de los fallos de los equipos con un enfoque cuantitativo y extendido en el tiempo. Esto sirvió como punto de partida para un análisis de los modos de fallo, sus efectos y su criticidad (FMECA).

El FMECA se complementó con un análisis medioambiental y económico de la planta mediante la Análisis del Ciclo de Vida (ACV), que apoyó el desarrollo de revestimientos mejorados para resolver los problemas detectados en el PT1 y el FMECA.

Las tareas para llevar a cabo el PT4 son:

T4.1) Análisis de fiabilidad, disponibilidad y mantenibilidad (RAM) de la planta CSP:

§ El análisis RAM sirvió para estimar la producción futura de una central CSP tipo y como primera aproximación al FMECA (T4.2). Se cuantificó la probabilidad de que el sistema funcione correctamente durante un periodo de tiempo en las condiciones de funcionamiento de la central (fiabilidad). Para ello, se desarrolló un diagrama de bloques de la planta asimilado a un sistema reparable de varios estados mediante procesos aleatorios combinados, que fue alimentado con una recopilación sistemática de datos sobre averías y reparaciones (de T3.3).

§ Esta base de datos sirvió de entrada para el procesamiento estadístico con el fin de estimar las métricas de seguimiento: tiempos medios entre averías (MTBF), tiempo medio hasta la reparación (MTTR) y tiempo medio hasta la avería (MTTF).

§ Finalmente, se realizó una evaluación cuantitativa de la probabilidad de fallar con seguridad para cuantificar la fiabilidad del sistema. Se realizarán

simulaciones basadas en métodos estadísticos de fallos para evaluar las estrategias de mantenimiento modificadas propuestas para mejorar la

disponibilidad. Por último, se realizó un análisis de sensibilidad para determinar el alcance de estas estrategias.

T4.2) Análisis Modal de Fallos, Efectos y Criticidad (FMECA):

§ El FMECA es una evaluación sistemática de los riesgos mediante el análisis de todos los subsistemas y componentes importantes de la instalación. En primer lugar, se definieron las escalas para la gravedad y la probabilidad de ocurrencia de un fallo con el conocimiento específico de todos los socios. Se priorizaron los fallos atendiendo a su detectabilidad mediante el Número de Prioridad de Riesgo (NPR).

§ Sobre los valores de NPR más altos, que indican que los elementos son más críticos, se propusieron medidas de mitigación, tales como cambios en el

diseño, planes de mantenimiento preventivo y un inventario adecuado de repuestos para reducir su criticidad. Tras esto, se evaluaron de nuevo los

riesgos en el supuesto de aplicar las estrategias de mitigación propuestas.

T4.3) Análisis de Ciclo de Vida (ACV) de recubrimientos sobre materiales metálicos en plantas CSP:

§ Mediante ACV se cuantificó el impacto ambiental de los recubrimientos basados en Zirconia estabilizado con Itria al 3% (3YSZ) y también con alúmina al 5% (3YSZ-5A) sobre los materiales metálicos de las plantas de CSP, en concreto: AISI-316L, 321H y 347H. Se empleó el software SimaPro, que trabaja sobre la norma ISO 14044.

§ Se analizaron los resultados de árboles de ACV con los datos de salida: por ejemplo, consumo de materiales raros, emisión de CO2, consumo de energía por kg de material, etc. A partir de ello, se diseñaron directrices para el diseño medioambiental, vinculadas al análisis económico y la evaluación de riesgos.

T4.4) Análisis de Ciclo de Vida (ACV) de diferentes composiciones de sal solar:

§ Mediante ACV (ISO 14044) se cuantificó el impacto ambiental de diferentes composiciones de sal solar, en concreto de las siguientes: 59%KNO3–

32%Ca(NO3)2–9%LiNO3, 46%KNO3–19%Ca(NO3)2–35%LiNO3, y 33%KNO3– 22%Ca(NO3)2–29%LiNO3. También, se empleó el software SimaPro, que trabaja sobre la norma ISO 14044.

§ A partir de los resultados de ACV desagregado en 17 categorías de impacto y 3 áreas de daño para detectar y evaluar y cuantificar las oportunidades de mejora del desempeño medioambiental de la sal solar manteniendo niveles de desempeño en operación de la planta CSP.

PAQUETE DE TRABAJO 5. Dirección del Proyecto y Diseminación de Resultados

El objetivo general de este PT fue establecer un marco de gestión y coordinar las contribuciones de los socios para alcanzar los objetivos del proyecto a tiempo y dentro del presupuesto asignado. Esto incluyó el apoyo a las actividades de difusión y explotación durante y más allá de la duración del proyecto.

T5.1) Dirección del proyecto

§ Creación de estructura de gestión y toma de decisiones, así como periodicidad y dinamización de reuniones de coordinación.

§ Seguimiento de la actividad técnica y elaboración de informes de justificación, así como actuar de interfaz de comunicaciones con agencias financiadoras.

T5.2) Diseminación y explotación de resultados

§ Esta tarea trató de fomentar, recopilar y coordinar las actividades de difusión de los socios para aumentar su impacto en la comunidad científica y de

profesionales del sector.

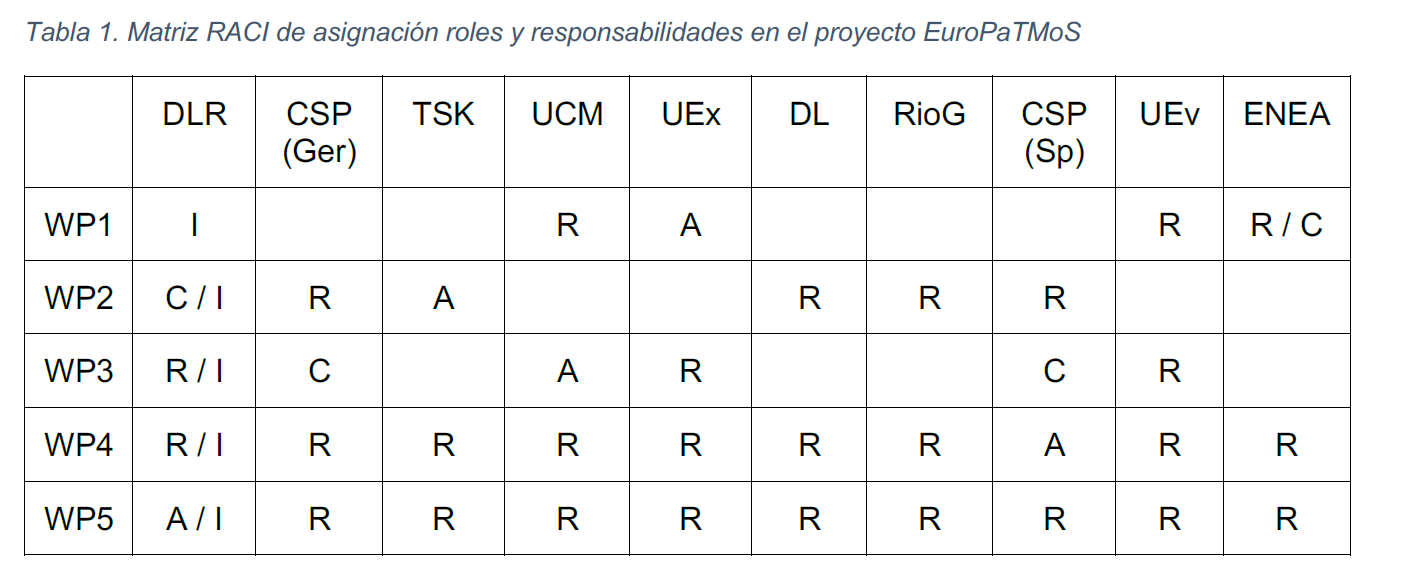

En la Figura 2 se muestra el cronograma de EuroPaTMoS, con la distribución temporal de las actividades del proyecto.

Estructura de gobernanza del proyecto

¿Quiénes son el cliente y el promotor del proyecto? ¿Cómo se organizó la gobernanza?

EuroPaTMoS fue un proyecto de Investigación Industrial transnacional gobernado por el Centro Aeroespacial Alemana (Deutsches Zentrum für Luft- und Raumfahrt e.V., DLR) y ejecutado por un partenariado de dos centros de investigación, cinco empresas de referencia en el sector y tres universidades europeas.

El partenariado se conformó por las entidades de la Tabla 1:

El emplazamiento de los socios del proyecto se muestra en la Figura 1.

Los laboratorios de ensayos y las plantas experimentales de investigación son infraestructuras clave para alcanzar los objetivos de este proyecto EuroPaTMoS. Esas infraestructuras clave se muestran en la Figura 2.

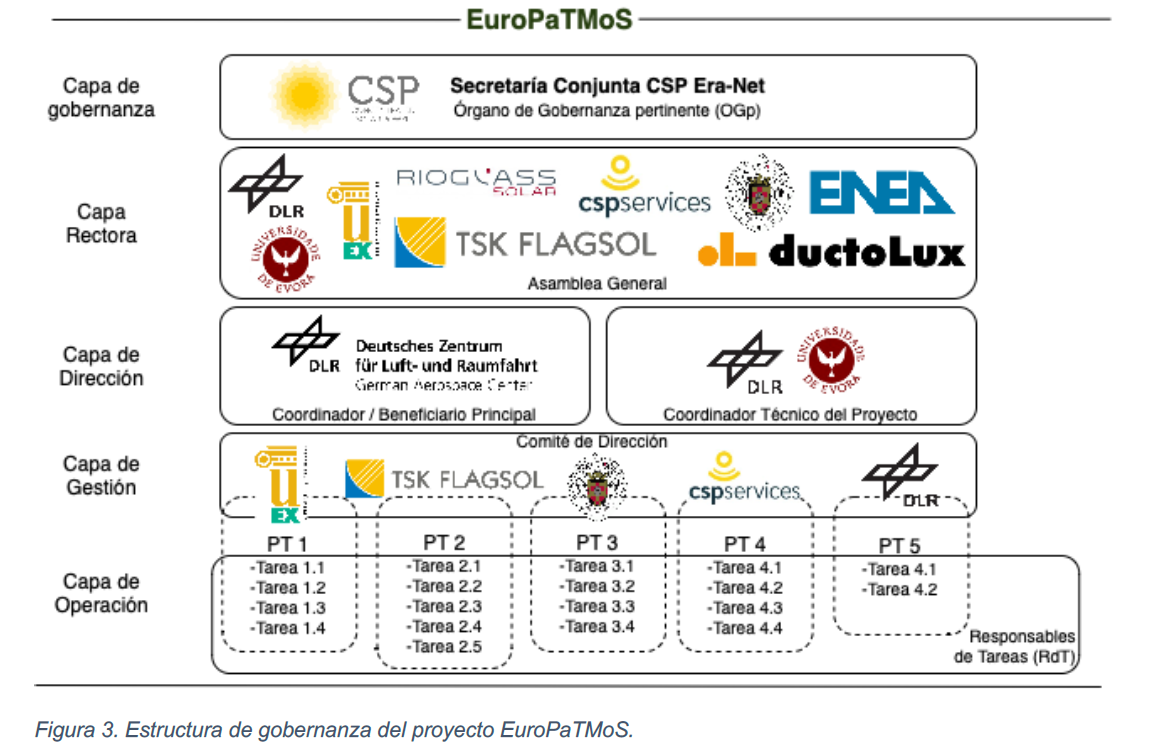

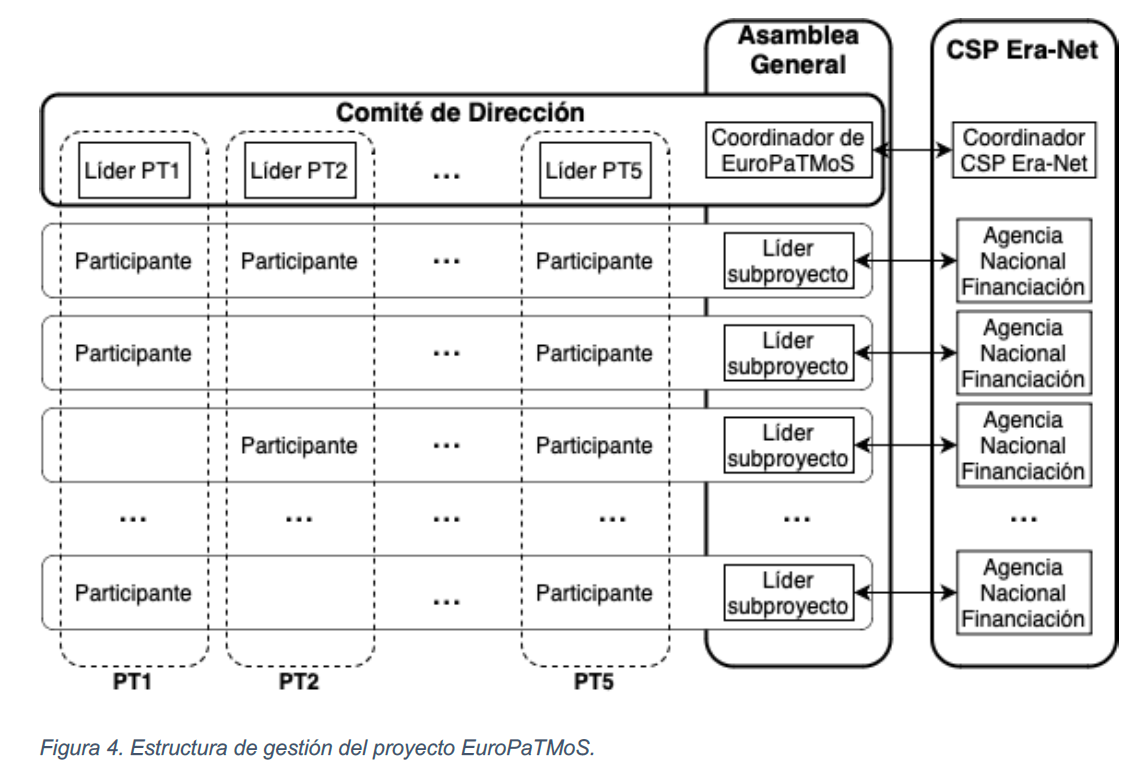

La coordinación de 10 socios de cuatro países con siete agencias nacionales de financiación y condiciones marco nacionales y regionales diferentes supuso un reto especial. Así, la estructura de gobernanza que rigió la cooperación del partenariado tuvo en cuenta las condiciones establecidas tanto por la convocatoria marco de CSP Era-Net, como las normas de financiación de los subproyectos individuales de los socios establecidas por la Agencia de financiación nacional o regional correspondiente.

Para hacer frente a este desafío, se crearon diferentes figuras para gestionar la gobernanza del proyecto a través de un Acuerdo Conjunto para el proyecto que definió una estructura de gestión con responsabilidades e interfaces claras, procedimientos de información, control, gestión de riesgos, toma de decisiones y resolución de conflictos como se describe a continuación.

Teniendo en cuenta la cantidad de socios de diferentes nacionalidades y agencias de financiación diferentes, EuroPaTMoS estableció la estructura de gobernanza del proyecto que se muestra en la Figura 3.

El proyecto EuroPaTMoS fue la unión de 10 subproyectos de socios, financiados independientemente por las autoridades nacionales o regionales correspondientes, pero que contribuyeron al plan de trabajo común.

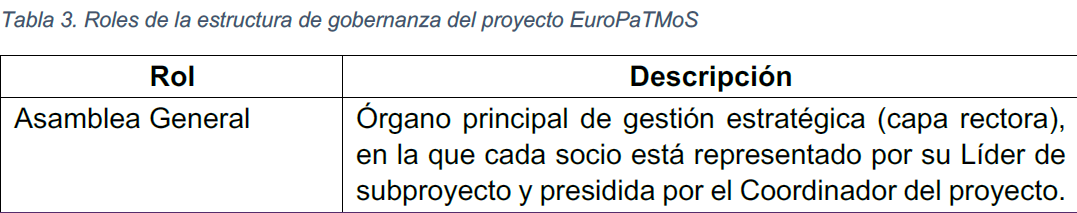

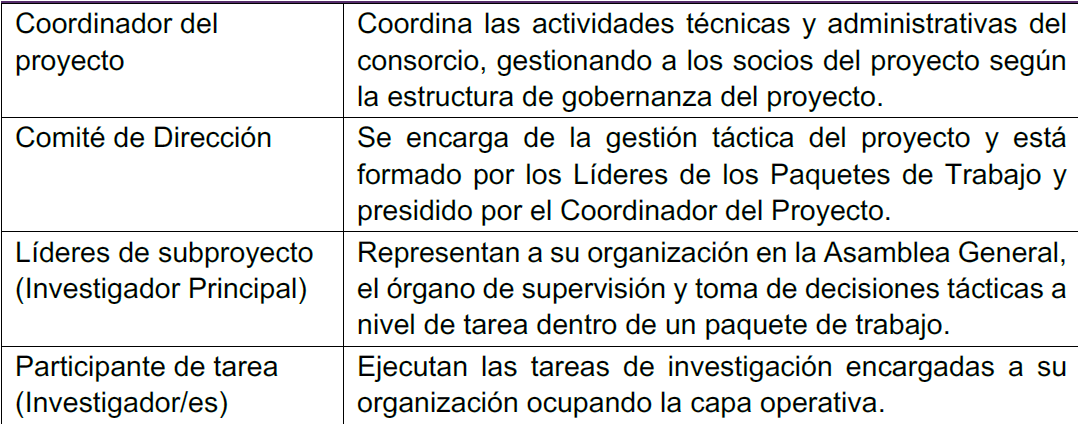

Los roles que contempla esta estructura de gobernanza se muestran en la Tabla 3.

A nivel operativo, cada subproyecto estuvo dirigido por un Líder de Subproyecto (Investigador Principal), es decir, la persona de contacto designada en el cuadro del Consorcio (véase la Figura 4). Los Líderes de Subproyectos son responsables de gestionar las interfaces entre su autoridad de financiación y las actividades de los socios en el proyecto.

Las funciones de los diferentes roles que se crearon en la estructura de gobernanza del proyecto EuroPaTMoS fueron las siguientes:

§ La Asamblea General acuerda el marco general y la planificación del proyecto, garantiza el cumplimiento de las normativas de financiación

nacionales/regionales pertinentes, supervisa el progreso del proyecto y decide sobre cuestiones de importancia estratégica, incluidos los cambios importantes del plan de trabajo.

§ El Comité de Dirección conformado por los líderes de los paquetes de trabajo planifican y supervisan las actividades de sus respectivos paquetes e informan de los progresos y problemas al Comité de Dirección. Prestan especial atención a las interfaces entre los paquetes de trabajo y/o con los subproyectos nacionales/regionales. Los líderes de los paquetes de trabajo fueron invitados periódicamente a participar en la Asamblea General en calidad de asesores.

§ El Líder de subproyecto es responsable ante la Agencia de financiación correspondiente del cumplimiento de los términos y condiciones estipulados en sus respectivas notificaciones de financiación. Con respecto al consorcio, es responsable de la coordinación de su subproyecto (consecución de resultados) de forma que se proporcionen las contribuciones acordadas en el plan de trabajo común.

La estructura de gobernanza del proyecto EuroPaTMoS determinó la gestión de comunicaciones interna del consorcio. El Plan de Gestión de la Comunicación -interna y externa- potenció el uso de herramientas de comunicación online como emails, reuniones por videollamada, intranet del website como alojamiento de archivos y conferencias telefónicas.

Los hitos de comunicación interna fueron las reuniones presenciales del Comité de Dirección cada 6 meses. Adicionalmente se establecieron reuniones técnicas con periodicidad trimestral por videoconferencia dentro de cada paquete de trabajo.

Se establecieron, además, unos documentos mínimos que fueron las guías para el trabajo entre socios:

§ Documentos legales: Acuerdo de Beneficiarios, Manual de Socio y Acuerdo bilateral entre socio y el coordinador (DLR).

§ Planes: Plan de Evaluación de Impactos, Plan de Evaluación de la Coordinación y Plan de Contingencia.

§ Informes: intermedios de calidad e impacto, informes anuales, informe final.

§ Documentos de apoyo: Cuestionarios de calidad, cuestionarios de impacto e Informes de Alarma.

Las decisiones de gestión técnica diaria serán tomadas, mientras sea posible, por el Coordinador y el Líder de Subproyecto correspondiente. Si no es posible su resolución, pasarán a decisión del Comité de Dirección.

El Coordinador informó al Comité de Dirección del progreso de cada Paquete de Trabajo cada 3 meses, en las reuniones online y/o presenciales. Las decisiones fueron tomadas por votación simple, teniendo el Coordinador el voto de calidad.

Estructura organizacional (organigrama)

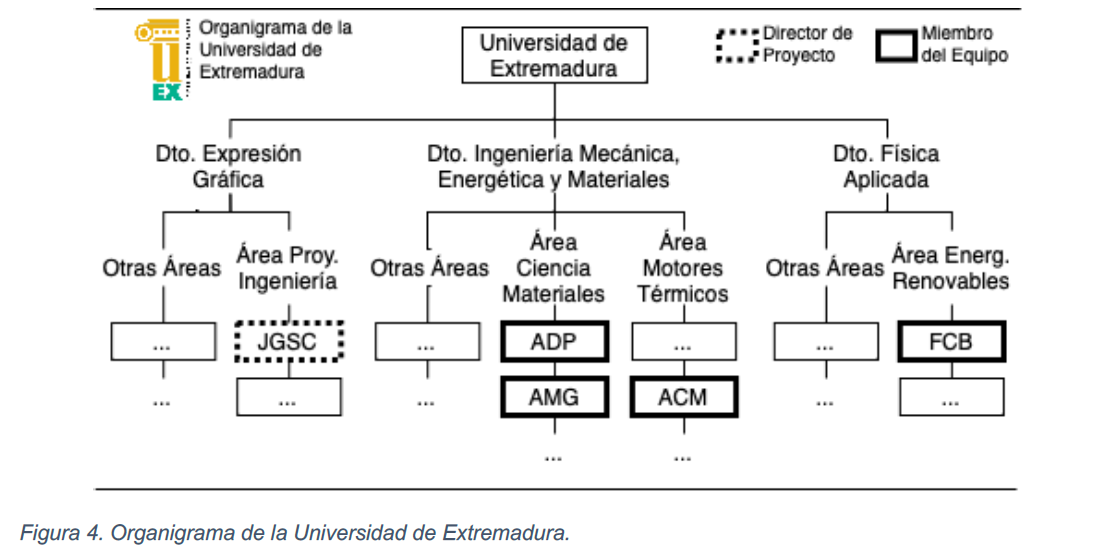

Las entidades que conformaron el consorcio tienen estructuras funcionales para sus operaciones de negocio. Concretamente, la UEx está organizada en Departamentos que agrupan Áreas de Conocimiento. El organigrama de la UEx sigue una estructura matricial débil para EuroPaTMoS, mostrado en la Figura 4.

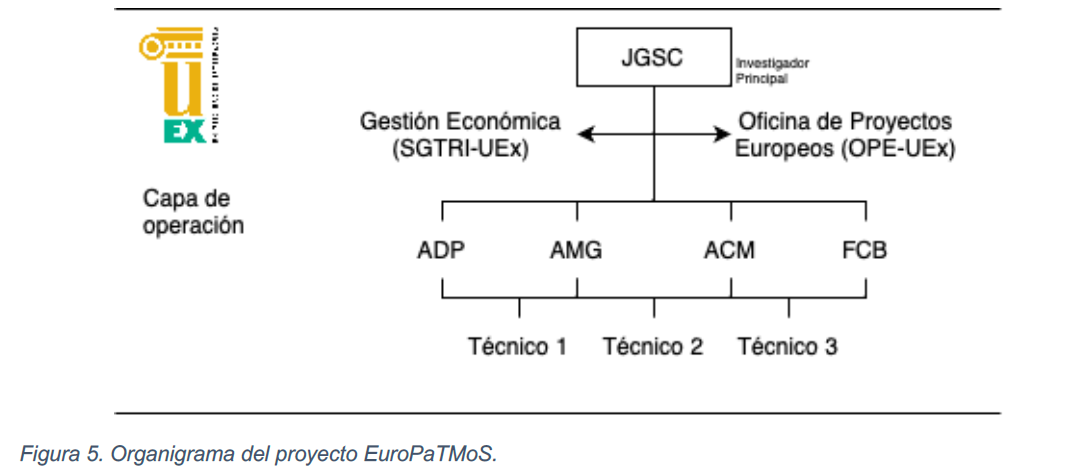

A partir de ese organigrama, se creó una estructura orientada a proyectos construida ad-hoc para EuroPaTMoS, incorporando personal técnico con dedicación completa para este proyecto. En la Figura 5 se muestra la capa de operación del proyecto particularizada para el socio Universidad de Extremadura.

- Hits: 727