Gemelo Digital de Planta, proyecto ganador en la categoría Tecnologías de la Información y Comunicación (TIC)

Resumen del proyecto

Gemelo Digital es un concepto clave para el Astillero 4.0, que consiste en una réplica en realidad virtual 3D de un producto físico. A medida que los datos alimentan el Gemelo, este evoluciona para reflejar de qué manera se ha usado y alterado el producto físico y mostrar las condiciones ambientales a las que se ha expuesto. Como un avatar del producto real, su Gemelo Digital permite a la empresa visualizar el estado y condición de aquel a miles de millas de distancia. El Gemelo Digital también puede proporcionar nuevas perspectivas (insights) sobre el diseño, la fabricación, la operación y los servicios asociados al Gemelo real.

El Gemelo Digital permite entrelazar el entorno físico del producto con el virtual, mediante la aplicación de tecnologías como el Cloud Computing, Machine Learning o Internet of Things. En el entorno virtual del producto, se analizan los datos obtenidos durante todo el ciclo de vida (desde la fase de diseño a sostenimiento) para generar simulaciones que permiten identificar acciones correctivas y recomendar acciones preventivas.

Una vez entregado el producto, el entorno virtual es transferido al cliente, que podrá explotar todas las ventajas que puede ofrecerle como la simulación de escenarios de operación, aplicación de inteligencia artificial (combate, diagnóstico de averías…), ahorros por optimización de mantenimiento de equipos, …

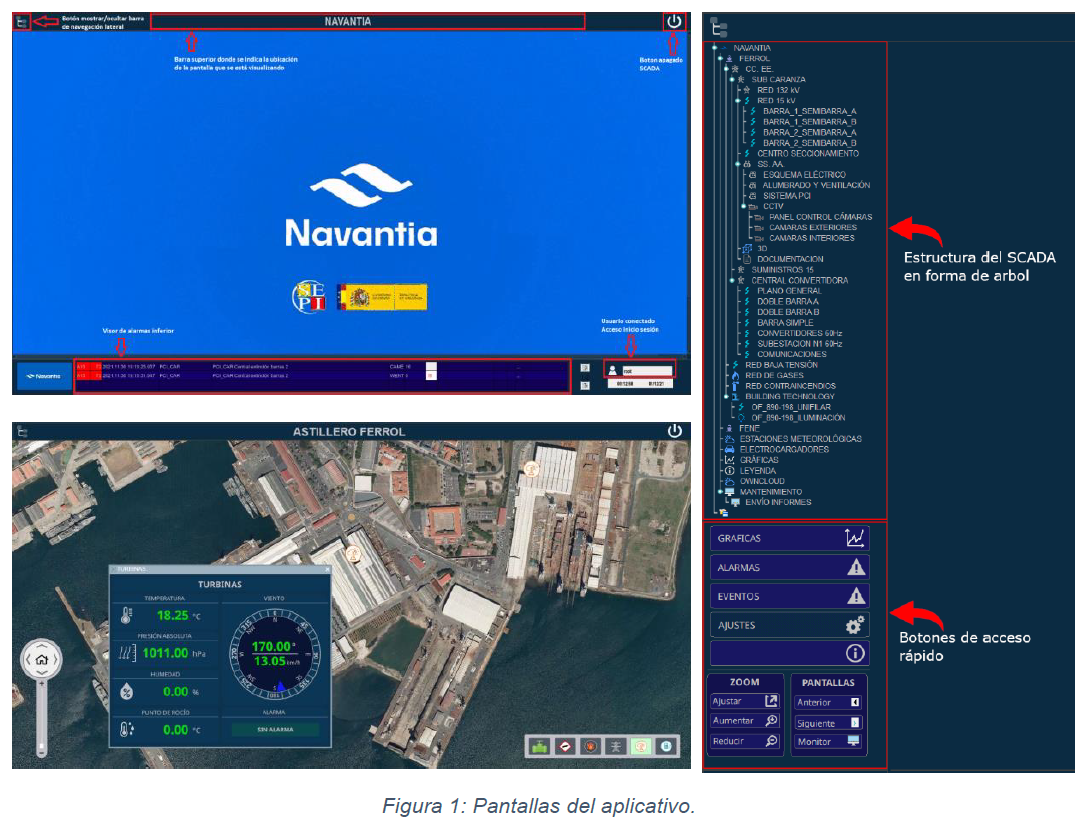

NAVANTIA, en el marco del Gemelo Digital de Planta, está inmersa en un programa de modernización y mejora de las instalaciones de las factorías de la Ría de Ferrol, ahondando en el proceso de renovación de sistemas e integración de información, que parte de una plataforma SCADA de última generación basada en WinCC OA de SIEMENS que integra los subsistemas auxiliares y de soporte del astillero en el nuevo Centro de Control Integrado (CCI).

La Transformación Digital es un pilar fundamental en la concepción, objetivos, diseño y ejecución de esta actuación que, aprovechando la revolución digital de la industria y la tecnología más vanguardista, se está materializando en una auténtica Gestión Industrial de Planta.

¿Cuáles fueron los objetivos clave / beneficios esperados del proyecto o fase del proyecto?

La optimización de la gestión de planta y mantenimiento es un requisito de prioridad absoluta en todas y cada una de las actuaciones del departamento de Transformación Digital e Industrial de NAVANTIA Ría de Ferrol. La Gestión Industrial de Planta se ve evolucionada y potenciada, incidiendo en los puntos siguientes:

• Aumento sustancial de la seguridad y prevención de riesgos para operarios gracias a las maniobras a distancia de alta tensión, mitigando los riesgos de explosión o arco eléctrico de alto voltaje.

• Verificación visual en remoto y en tiempo real del enclavamiento y consigna de equipos, previa a cualquier actividad de mantenimiento en la red eléctrica de la planta.

• Control completo del entramado eléctrico de la planta, con registro en tiempo real de parámetros de consumo, fasores de corrientes y voltajes, partiendo de la alimentación desde la subestación de 132 kV a central convertidora, puestos de 60 Hz y las diferentes subcentrales de suministro eléctrico.

• Sistema centralizado de control del sistema de detección contraincendios de la planta, con las consiguientes alarmas en caso de centralitas no operativas o detección de incendio.

• Control en remoto de las válvulas de todos los circuitos de gases y fluidos de la planta, centralizando y visualizando información de las zonas y el tipo de fluido que tiene disponible, ofreciendo un servicio ágil de proporcionar suministro o de retirarlo en caso de alguna incidencia que comprometa la salud de los trabajadores.

• Integración de las estaciones meteorológicas, que ofrecen información crítica y precisa de las inclemencias del tiempo, derivando en alarmas para casos de condiciones no favorables, como fuertes vientos o temporales.

• Control de espacios de trabajo, ventilación, iluminación y climatización: Building Technology.

• Recogida en tiempo real de parámetros de actuación de las grúas, cargadores de vehículos eléctricos, etc.

• Capacidad de escalado para integrar y centralizar más sistemas y subsistemas dentro del Centro de Control Integrado (CCI).

¿Cuáles fueron los principales resultados / productos del proyecto / fase del proyecto?

Los principales resultados del proyecto fueron:

• Centro de control integrado

• Subsistemas integrados en el centro de control

o Subestación de transformación de 132 kV

o Sistema de Red Eléctrica de 15 kV

o Sistema de Suministro a Buques en 60 Hz

o Sistema de Control de Gases en Planta

o Sistema Contraincendios en Planta

o Red de Estaciones Meteorológicas

o Building Technology

o Sistema de Comunicación de las Grúas

o Panel de Control de Cámaras

o Red de Electro-cargadores

¿Cuáles fueron los principales hitos o fases del proyecto?

Las fases del proyecto fueron:

1. Realización de un estudio del arte para seleccionar el software más adecuado existente en el mercado (Wincc OA en nuestro caso siguiendo el esquema del CERN).

2. Desarrollo de ingeniería de los diferentes subsistemas e integración en el SCADA y generación de modelados BIM.

3. Ejecución de los desarrollos llevando a cabo licitaciones de cada subsistema para que empresas especializadas en las diferentes áreas de la ingeniería los llevasen a cabo: electricidad, neumática, hidráulica, comunicaciones, etc.

Estructura de gobernanza del proyecto ¿Quiénes son el cliente y el promotor del proyecto? ¿Cómo se organizó la gobernanza?

El cliente y promotor del proyecto es NAVANTIA, S.A.S.M.E.

La gobernanza de proyectos en NAVANTIA se caracteriza por una estructura bien definida con roles y responsabilidades claras, un ciclo de vida estructurado, un fuerte enfoque en la seguridad de la información y una gestión rigurosa de la documentación. El procedimiento busca garantizar la ejecución exitosa de los proyectos, cumpliendo con los requisitos del cliente y los estándares de calidad de la organización. La estructura de gobernanza del proyecto se desarrolló a partir del sistema de gestión establecido en la empresa y que implica, además del organigrama, de:

• Comités: Se pueden establecer comités de Dirección y Seguimiento para la toma de decisiones y supervisión del proyecto.

• Reuniones: Se definen reuniones periódicas para el seguimiento del progreso, la gestión de riesgos y la toma de decisiones.

• Informes: Se establecen informes periódicos para comunicar el estado del proyecto, los riesgos y las desviaciones.

Estructura organizacional (organigrama)

La estructura organizacional del proyecto se gestionó de la siguiente forma:

• Director de la DTI:

Principal responsable de la correcta aplicación del procedimiento en todos los proyectos.

• Jefe de Proyecto (JP):

Lidera y gestiona el proyecto en todas sus etapas.

Responsable de la documentación, planificación, seguimiento, control y cierre del proyecto.

Coordina con el cliente y los equipos internos.

• Cliente:

Define los requisitos del proyecto y aprueba las entregas.

Participa en las reuniones de seguimiento y toma de decisiones.

En proyectos internos, nombra usuarios clave con responsabilidades específicas.

• Usuarios Clave (proyectos internos):

Representan a su área funcional en el proyecto.

Toman decisiones sobre los procesos de negocio a implantar.

Lideran las pruebas del sistema en su área.

• Área de Ciberseguridad:

• Vela por la seguridad de la información en todas las etapas del proyecto.

Participa en la reunión de lanzamiento y revisiones de diseño.

• Jefe de Calidad:

Supervisa el cumplimiento del procedimiento mediante auditorías.

Además, el equipo de proyecto se completó con:

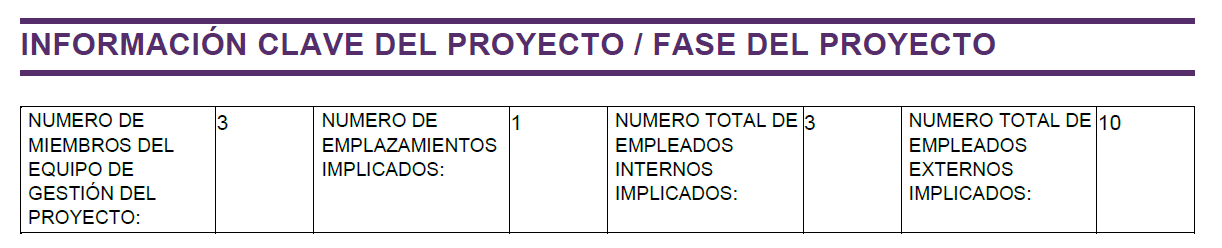

• 2 técnicos certificados en WinCCOA.

• SIEMENS, una empresa de desarrollo partner, con 10 ingenieros certificados para integrar los diferentes subsistemas que conforman el proyecto.

• 3 gestores de obra internos de NAVANTIA para el desarrollo de cada una de las infraestructuras con múltiples empresas de ingeniería eléctrica, ingeniería mecánica, obra civil, etc.

- Hits: 637